ایجاد بهره وری از طریق نظام آراستگی ۵S

مقدمه :

یکی از سیستمهایی که نقش موثری در افزایش بهره وری دارد نظام آراستگی ۵s می باشد، نظام آراستگی ۵s ضمن آموزش اصول ابتدایی کیفیت گرایی، سازمان ها را در دستیابی به بهره وری بالا یاری می رساند.امروزه اهمیت به بهره وری در سازمانها افزایش یافته است و سازمان ها بیشتر از همیشه به دنبال افزایش بهره وری و دستیابی به کیفیت می باشند.

نظام آراستگی ۵s ابزاری برای تولید ناب و ارتقا بهره وری سازمان ها می باشد، که باعث افزایش راندمان کار و کاهش ضایعات می شود، نظام آراستگی محیط کار هزینه ها را کاهش داده و کیفیت را بهبود می بخشد. این نظام پایه و اساس تمام امور اجرایی حرکت بهره وری می باشد.

تاریخچه :

پس از جنگ جهانی دوم ژاپنی ها در صدد این برآمدند تا سازمان های خود را با اصول ۵S راه اندازی نمایند، آن ها با الگو برداری از سه نوع از سازمان های آمریکایی و اروپایی توانستند سیستم نظام آراستگی محیط کار ۵S را به وجود آورند :

- سازمان هایی که به مباحث انسان، ماشین، کار و محیط می پرداختند و عدم رعایت الزامات توسط آنها باعث بروز خطرات و ضایعات غیرقابل جبرانی می گردید همانند خودرو سازی ها .

- آن دسته از صنایعی که رعایت بهداشت و تمیزی اصول فعالیت آنان بود، همانند صنایع دارویی .

- سازمان هایی که اصول فعالیت آنها بر مبنای نظم و ترتیب و سرعت پاسخگویی استوار بود همانند کتابخانه ها.

تاریخچه نظام آراستگی محیط کار ۵S در ایران :

امروزه اهمیت به بهره وری در سازمانها افزایش یافته است و سازمان ها بیشتر از همیشه به دنبال افزایش بهره وری و دستیابی به کیفیت می باشند.

یکی از سیس

در ایران نظام آراستگی ۵s برای اولین بار در خرداد ۱۳۷۲ و با انتشار یک مقاله توسط آقای مجتبی کاشانی مطرح شد. ایشان با نظام آراستگی محیط کار در یک دوره آموزشی در ژاپن آشنا شدند در آن زمان بود که ایشان به اهمیت نظام آراستگی محیط کار پی بردند و جای ان را در صنایع ایران خالی دیدند.

آقای مجتبی کاشانی علاوه بر این که نظام آراستگی ۵s را یک عامل مهم جهت رشد بهره وری در سازمان ها می دانستند آن را عامل اصلی ایجاد و ترویج فرهنگ صنعتی تشخیص دادند و چون در آن سالها ما در جنگ بسر می بردیم و از سویی چون به دنبال انجام یک کار بنیادی و اساسی بود، با مسافرتها و تحقیقات و بازدیدهای مکرر از کارخانه های ژاپنی در آن کشور به درک عمیق این سیستم پرداخت و آن را معرفی نمود.

اهداف نظام آراستگی محیط کار ۵S :

- افزایش ایمنی و بهداشت

- صرفه جویی در هزینه ها

- افزایش کیفیت محصول /خدمات

- پیشگیری از خرابی ها

- ارتقاء بهره وری در سازمان

- قبل از هر چیز لازم است مراحل پیاده سازی نظام آراستگی محیط کار را بدانیم.

- مراحل پیاده سازی و استقرار نظام آراستگی ۵s :

- تصمیم به اجرای نظام آراستگی محیط کار و اعتقاد به آن.

- اعلام وابلاغ مدیریت عامل به صورت رسمی برای همکاری در پیاده سازی ۵S.

- تشکیل کمیته اجرایی ۵S و مشخص کردن حدود اختیارات.

- سایت ویزیت و عکاسی قبل از اجرای نظام آراستگی ۵s و راه اندازی نمایشگاه عکس .

- آموزش کلیه پرسنل .

- اجرا و پیاده سازی ۵S.

- فراهم کردن منابع مالی و امکانات در حین اجرا.

- تدوین دستورالعملها و مستندات لازم و تعیین راهکارهای اجرایی .

- عکاسی بعد از اجرا و راه اندازی نمایشگاه عکس.

- بررسی اجرا و تعیین نقاط قوت و بهبودپذیر .

- انجام بازدیدها و ممیزی های دوره ای .

توصیه هایی جهت پیاده سازی نظام آراستگی محیط کار ۵s :

- قبل از شروع به کار، با مفاهیم ۵S کاملاً آشنا شوید .

- باور داشته باشید که پیاده سازی این سیستم به نفع شماست .

- هدف گذاری نموده و با برنامه کار نمایید .

- از کارهای ساده تر که نتیجه آنها سریع مشخص می شود، شروع کنید .

- محیط کار خود را به چند قسمت تقسیم کنید.( مثلاً میز کار، فایل ها، کمد اداری، کمد کتاب و …. )

- هر بار یک قسمت از محیط کارتان را ساماندهی نمائید .

- همگی در این کار مشارکت نمائید .

- بدون اجازه و اطلاع همکارانتان اقدام به اجرای ۵S در مورد وسایل مشترک یا لوازم مربوط به آنان ننمایید .

- هر کاری را که شروع کردید کامل نمایید.

- فوراً تصمیم گیری کنید و کار مورد نظر را بلاتکلیف رها نکنید .

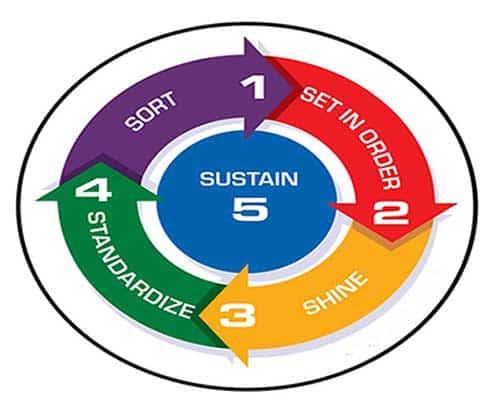

عنوان ۵S برگرفته از حروف اول کلمات پنج گانه ژاپنی می باشد که به شرح ذیل می باشد:

جداسازی اقلام ضروری از غیرضروری (seiri)

مرتب سازی اقلام ضروری (seiton)

پاکیزگی و نظافت (seiso)

تثبیت و استاندارد سازی (Seikitsu)

خودانضباطی و فرهنگ سازی(Shitsuke)

مرحله اول :جداسازی اقلام ضروری از غیرضروری (S اول ) :

در این مرحله به جداسازی اقلام ضروری از غیرضروری می پردازیم، یعتی هر آنچه در محیط کارمان وجود دارد را شناسایی می کنیم و آن ها را به دو دسته اقلام ضروری و اقلام غیرضروری تقسیم می کنیم.

در این s با اقلام ضروری کاری نداریم ولی اقلام غیرضروری به دو ذسته دورریختنی ها و دور کردنی ها تقسیم می شوند .

اقلامی که خراب، بدون مصرف، شکسته و به درد نخور و …..می باشند، را با لیبل قرمز یا به اصطلاح Red tag مشخص نمایید به این اقلام ، دورریختنی ها می گوییم .

مثلا:يادداشتها يا اطلاعيه هاي قديمي ،لوازم التحرير خراب وبدون مصرف ،ابزار شكسته

اقلامی که شما از آن استفاده نمي كنيد ولي به درد قسمت ديگری میخورد یا قابلیت تعمیر دارد را با لیبل زرد یا به اصطلاح yello tag مشخص نمایید.

مثلا صندلي .میز، پنکه،ماشين حساب،ماشين تحرير ،قطعات و لوازم كامپيوتري .

- نکته اول:

با دستور مديريت قسمتي تحت عنوان (قرنطينه اقلام بلاتكليف)تعيين و دور كردنيها را به آنجا انتقال پيدا كند و در مورد آنها مديريت تصميم بگيرد.

- تکنیک Red tag :

برای کمک به تصمیم گیری در خصوص دورریختن یا نگهداری اشیا از تکنیک red tag استفاده کنید.

۱- در ابتداي هر ماه بر روي تمامي اشياء و لوازم يك Red Tag مي چسبانيم.

۲- در طول ماه هر زمان كه از وسيله اي استفاده كرديم Red Tag ( برچسب ) آن را برمي داريم.

۳- در پايان ماه تصميم مي گيريم كه لوازمي كه هنوز Red Tag بر روي آنها هست مورد نياز مي باشند يا خير.

- مضرات وجود اقلام غير ضروري در محيط کار:

- كند كردن عمليات

- اشغال فضاي مفيد

- معطلي سرمايه

- استهلاك اقلام مفيد

- اتلاف وقت براي جستجوي اقلام ضروري

- ناآراسته و شلوغ كردن محيط كار

- گم شدن اقلام ضروري

- افزايش حوادث و مشكلات ايمني

مرحله دوم : مرتب سازی اقلام ضروری (S دوم) :

در این مرحله از نظام آراستگی ۵s به ساماندهی و مرتب سازی اقلام ضروری می پردازیم ، بايد آنها را به طريق مناسب و در جای مناسب نگهداري كنيم . اقلام ضروري بايد به نحوي نگهداري شوند كه بتوان آنها را در سريع ترين زمان ممكن و به ساده ترين روش استفاده كرد .

اين كار با تعيين ميزان كاربرد اشياء انجام ميشود :

۱- اشيايي كه در حال حاضر استفاده نميكنيم ولي ممكن است بعد ًا مورد نياز باشند ، در جايي مشخص و دور ازدسترس قراردهيم .

۲- اشيايي كه به ندرت از آنها استفاده مي كنيم در جايي دور از دسترس قراردهيم .

۳-اشيايي كه گهگاه از آنها استفاده مي كنيم در محل كارمان و جايي مشخص و عنوان دار قراردهيم .

۴-اشيايي كه هميشه و مرتبًا از آنها استفاده مي كنيم در نزديكترين قسمت در محل كارمان قرار دهيم يا با خودمان حمل كنيم .

مدیریت دیداری نقش بسزایی در S ذوم نظام آراستگی محیط کار دارد.

کاربرد مدیریت دیداری درسامان دهی اقلام ضروری :

- مشخص شدن عنوان قسمتهاي كاري

- مشخص شدن عنوان ابزار و ماشين الات

- مشخص شدن عنوان كاركنان ،سمت و وضعيت حضور آنها

- لي اوت استقرار ماشين الات و كاركنان در قسمت

- خط كشي مسير رفت و آمد و مشخص شدن محدوده كاري ايستگاهها

- لیبل زدن دربهاي كمدها و كشوها

- ديده شدن ساين بردها و ليبل ها از دور

- استفاده از برچسبها،نمايه گذاري و نشانه گذاري(جهت باز و بسته كردن شيرها، جهت باز و بسته كردن تسمه ها و زنجيرها،ميزان حرارت، قطر، ولتاژ، جهت،نوع محلول لوله ها،هشداردهنده،نكات بحراني،جاي پيچها،ميزان دقت ابزار و …)

- تعيين ميزان ميزان مجاز انبارش اقلام در انبارها يا أيستگاههاي كاري

مزایای پیاده سازی S دوم :

- پيدا كردن اقلام به سادگي

- پيدا كردن اقلام به سرعت(زير ۳۰ ثانيه)

- سهولت رفت و آمد

- هماهنگي بين كاركنان در ناميدن اقلام

- هماهنگي بين كاركنان در قرار دادن مكان اقلام

- بهبود أيمني

- بهبود فرآيند

- بهبود لي اوت

- دلپذير و آراستگي محيط كار

مرحله ۳: پاکیزگی و نظافت (S سوم):

- نظافت و پاكيزگي يعني تميز كردن كامل محيط كار ، ماشين آلات، دستگاهها و تجهيزات بطوري كه اثری از کثیفی در جایی نباشد.

- نکات مهم در S سوم نظام آراستگی محیط کار به شرح ذیل می باشد :

- هرکس مسئول نظافت تجهیزات , ابزارآلات و منطقه کاری خودش می باشد.

- زمان مشخص و محدودی را برای این فعالیتها تعیین کنید و صحت آن را کنترل کنید .

- مفهوم و محدوده پاکیزگی و تمیزی را مشخص سازید .

- حداقل دو روز در طی سال به عنوان روز نظافت همگانی تعیین کنید .

- تعريف مسئوليت هاي تمامي افراد براي پاكيزگي محل كار( حفظ نظافت و پاكيزگي محيط كار هر يك از پرسنل، پاكيزگي و نظافت البسه، پاكيزگي كامپيوترها)

- استفاده از اسپري و دستمال مخصوص جهت نظافت كامپيوترها

- استفاده از كاور براي كامپيوترها در صورت وجود آلودگي گرد و غبار در محل كار

- انجام بازبيني و پاكيزه سازي مستمر توسط مجري ارائه خدمات

مزایای پیاده سازی S سوم :

- تاثير مثبت بر بهداشت رواني محيط كار

- رفع نواقص اجراي دو S قبلي

- يشگيري از خرابي و از كار افتادگي ماشين آلات

پاکیزگی به عنوان نگهداری پیشگیرانه (TPM):

تمیز نگه داشتن محیط کار مزایای بسیاری خواهد داشت. یک مزیت مهم این است که می توان نشت، ترک، روغن ریزی و … را به راحتی متوجه شد. اگر افرادی که منطقه را تمیز می کنند، همان افرادی هستند که مرتباً در آنجا کار می کنند، سریعاً هر یک از این مشکلات را تشخیص می دهند.

عدم اجرای این S می تواند منجر به خرابی تجهیزات، خطرات ایمنی و از بین رفتن بهره وری شود. با تمیز کردن مداوم و بازرسی های به کار رفته در مرحله پاکیزگی ۵S، سیستم می تواند به یک برنامه نگهداری پیشگیرانه کمک کند. به این ترتیب، ۵S می تواند عمر کار تجهیزات را افزایش داده و به کاهش خرابی اضطراری کمک کند.

مرحله ۴:تثبیت و استاندارد سازی(S چهارم):

- اكنون سه اصل نظام آراستگی را در محيط كار خود اجرا كرده ايم و يا به عبارتي محيط كارمان را خانه تكاني كرده ايم و اگر به همين حال اكتفا كنيم ظرف مدت كوتاهي دوباره همه جا كثيف مي شود و همة زحماتي كه كشيده ايم به هدر مي رود .

- تاكيد اصلي در استاندارد سازي ، استاندارد كردن مقررات است. استانداردسازی به این معناست که محیط کار را همواره تمیز نگهداریم .

این امر نیاز به استاندارد کردن روشهای کار دارد و بدون استانداردسازی، محیط به وضعیت قبلی خود یعنی فضای بینظمی و آشفتگی باز میگردد . رعایت این اصل باعث حفظ و نگهداری و استاندارد سازی سه اصل اول نظام آراستگی ۵S میشود .

ابزارهای استاندارد سازی :

پس از تصمیم گیری در مورد چگونگی تغییر شیوه کار خود، باید این تصمیمات به کارمندان ابلاغ شود. این ارتباط بخش مهمی از مرحله استانداردسازی است. ابزارهای رایج این فرآیند شامل موارد زیر است:

- ایجاد چک لیست های ۵S

- تهیه نمودار چرخه شغلی

- برچسب ها و علائم هشداردهنده

- دستورالعملها و رویه های مربوط به کار

- مراحل تمیز کردن

مرحله ۵:خودانضباطی و فرهنگ سازی(S پنجم):

- انضباط و نهادینه نمودن وضعیت سازمان یافته از طریق آموزش افراد به منظور اینکه افراد نظافت و انضباط کاری را درمحیط رعایت نمایند .

این مرحله مشکل ترین مرحله کاری است . نكته اصلي دراينجا شكل دهي وايجاد عادات صحيح به جاي عادات نادرست است.

این کار عمدتاً در مسئولیت مدیریت قرار دارد و مدیریت باید کارکنان را آموزش داده و فرهنگی را در سازمان ترویج و تثبیت نماید که توسط آن نظم ، سلامت ، تمیزی و خوب نگهداشتن محیط کار به یک عادت تبدیل گردد. - ممیزی و خود ممیزی نیز خود جزو مواردی هس که در نهادینه شدن فرهنگ ۵S نقش بسزایی دارد .

تصویر زیر نمونه ای از پیاده سازی و استقرار نظام آراستگی ۵S در شرکت نرم افزاری آموت می باشد.

مزایای اجرای نظام آراستگی ۵S :

از آنجا که ۵S بر روی بهبود در محل کار متمرکز است و مکانهای مختلف کار مشترکاً مشترک نیستند.

- اتلاف زدایی زمانی با کاهش زمان دسترسی به اقلام

- بهبود وضعیت تعمیر و نگهداری (PM) و جلوگیری از خرابی ها

- بهبود بهره وری تجهیزات به دلیل استفاده صحیح، مکانیابی صحیح، بازگرداندن پس از مصرف به مکان مقرر و جلوگیری از گم شدن آنها

- بهبود کیفیت محصولات و خدمات (پاکیزگی محیط کار اولین شرط کیفیت است.)

- تقویت کار تیمی

- بهبود روحیه کارکنان به دلیل آراستگی ،زیبایی و دلپذیر تر شدن محیط کار

- افزایش ایمنی و پیشگیری از حوادث، به دلیل بازرسی های ادواری، رنگ آمیزی ها، هشدارها، مشخص کردن مکان های خطر، حساسیت پوشش کارکنان، حساسیت به حفظ دستگاه ها، حساسیت به رعایت استانداردها

- نهادینه سازی نظم و ترتیب

- تاثیر مثبت بر بازدید کنندگان

- کاهش ضایعات و دوباره کاری ها

- مزایای ۵s از دیدگاه JIT

- ایجاد شناخت مطلوب کارگاهی و درک محیط کار

کاوشگران بهبود کیفیت – مشاور مدیریت کسب و کار شما